Des boucliers faits de pare-chocs recyclés

Le polyéthylène téréphtalate (PET), ça vous parle ? Ce matériau est le résultat de bouteilles jetées en plastique, qui après un processus industriel se transforment en granulés. De là, on peut s’en servir en tant que revêtement pour les selleries et quasiment tous les types de tissus que l’on retrouve à bord. Et cela va aller encore plus loin dans un proche avenir, puisque des matières naturelles vont s’intégrer dans le mélange, pour diminuer petit à petit la part du plastique.

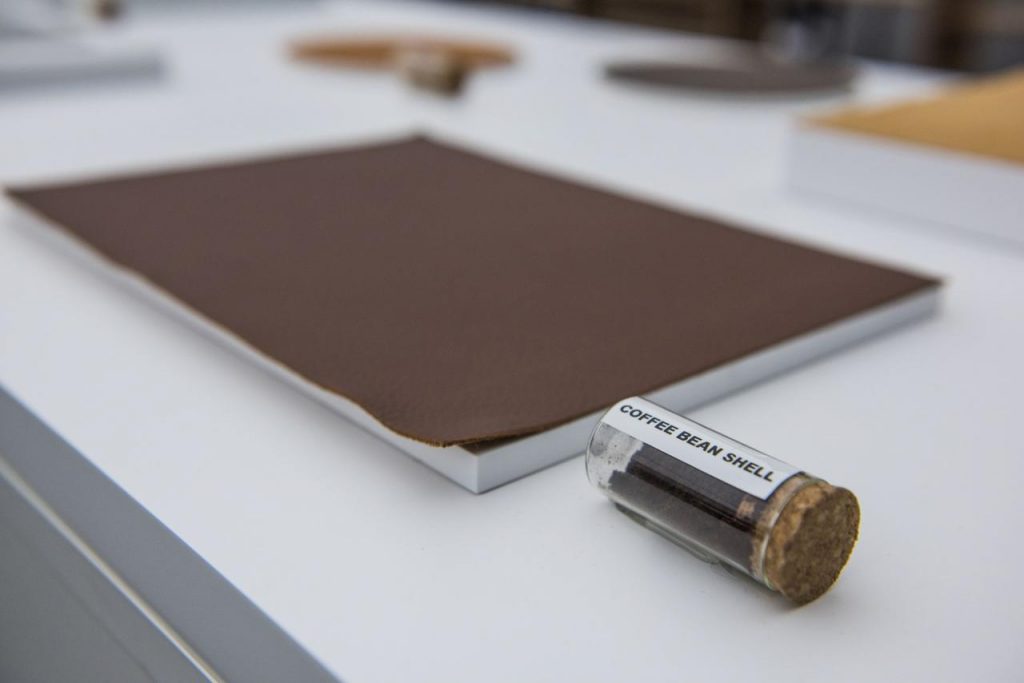

Chez Skoda, on entend aussi garder ses lettres de noblesse au cuir. Alors que certaines marques tendent à le remplacer, le constructeur tchèque pense surtout à la façon de le traiter de façon plus durable. Son traitement habituellement pas très écologique, pourra se faire à base de coques de grains de café (habituellement jetées). Il en va de même pour la solution « Simply Clever » du légendaire parapluie dans la porte, garanti sans PFC (perfluorocarbones).

Des intérieurs « Simply Clever » et en matières recyclées

Les usines bientôt neutres en carbone, des voitures aux matériaux presqu’à 100% recyclables et valorisables… Un progrès intéressant certes. Mais qu’en est-il des batteries ? La question de leur fabrication reste un débat à propos de l’origine des matières premières. Néanmoins quel impact ensuite pour l’environnement ? Une fois leur utilisation terminée dans une voiture, elles serviront de stockage dans des unités fixes voire mobiles de 300 kWh. De quoi alimenter une station de recharge jusqu’à 150 kW de puissance.

Dans ces armoires, elles pourront aussi garder l’énergie verte excédentaire produite via des panneaux solaires par exemple. De quoi prolonger la durée de vie des cellules de 15 ans, celles-ci ne perdant que 2% de capacité chaque année une fois dans ce système stationnaire. Ces unités sont fabriquées de manière à rendre les batteries facilement remplaçables. Une fois cet usage terminé, les matières premières utilisées serviront à la production de nouvelles batteries.

Une seconde vie pour les batteries

Peu l’entendent, mais l’industrie automobile fait sa mue. Au-delà du produit fini dont chacun peut discuter la pertinence, les constructeurs adaptent leurs usines et commencent même à mettre en place des solutions pour donner une autre vie à tous les organes de leurs voitures. Skoda le démontre avec l’une de ses usines à la pointe (elles seront toutes neutres en carbone d’ici 2030), où l’on assemble notamment les batteries de l’Enyaq iV, mais aussi pour tout le groupe Volkswagen (380 000 packs par an dès l’an prochain).

Cela répond à la question que se posent quelques observateurs et autres automobilistes sur l’avenir. Le futur sera-t-il vraiment électrique ? Oui, la transformation des usines est en cours, comme pour le constructeur tchèque. Sur ce site ultra moderne, l’homme intervient de moins en moins, ce qui bénéficie aux cadences, à la précision, tout en limitant drastiquement les risques d’erreurs humaines.

Une usine à la pointe

Surtout, le site se dimensionne pour une production à l’échelle d’un marché qui s’apprête à grossir de manière exponentielle. La preuve que l’industrie va vers cet avenir électrique, au moins le temps de quelques générations de véhicules. Pour ceux qui en doutaient encore, on se rapproche vers la fin de l’ère thermique, il s’agit d’une réalité. Mais dans un souci de durabilité, Skoda va plus loin pour ses voitures.

Selon une directive européenne, les véhicules doivent être recyclables et valorisables en masse respectivement de 85 et 95%. Beaucoup l’oublient, mais la performance s’avère ainsi déjà assez remarquable. Le châssis et la carrosserie retournent à l’état de feuille d’acier. Un bouclier neuf d’Octavia est fabriqué aujourd’hui à partir d’anciens pare-chocs, même s’ils ne proviennent pas d’une Skoda. Le cycle se répète pour plusieurs pièces à l’infini.

Il manque la mention « publireportage » il me semble

Durabilité=batterie électrique, deux choses incompatibles.

« Une fois leur utilisation terminée dans une voiture, elles serviront de stockage dans des unités fixes voire mobiles de 300 kWh. De quoi alimenter une station de recharge jusqu’à 150 kW de puissance.

Dans ces armoires, elles pourront aussi garder l’énergie verte excédentaire produite via des panneaux solaires par exemple. »

Youpi

Combien de panneaux solaires faudrait il pour recharger ces 300kWh?…

….qui à 150kW, durera 2h, de quoi recharger 4 grosses voitures électriques

ensuite, on attend le jour suivant

(surtout les clients attendront le jour suivant)

bref, tout ça pour (juste) ça

Le polyéthylène téréphtalate est un thermoplastique. Il est recyclable (presque) à l’infini (grand nombre de cycles, avant d’être abimé). L’incorporation d’autres matières peut polluer le processus de recyclage, et diminuer drastiquement le nombre de cycles de recyclage