Tesla, leader dans le gigacasting

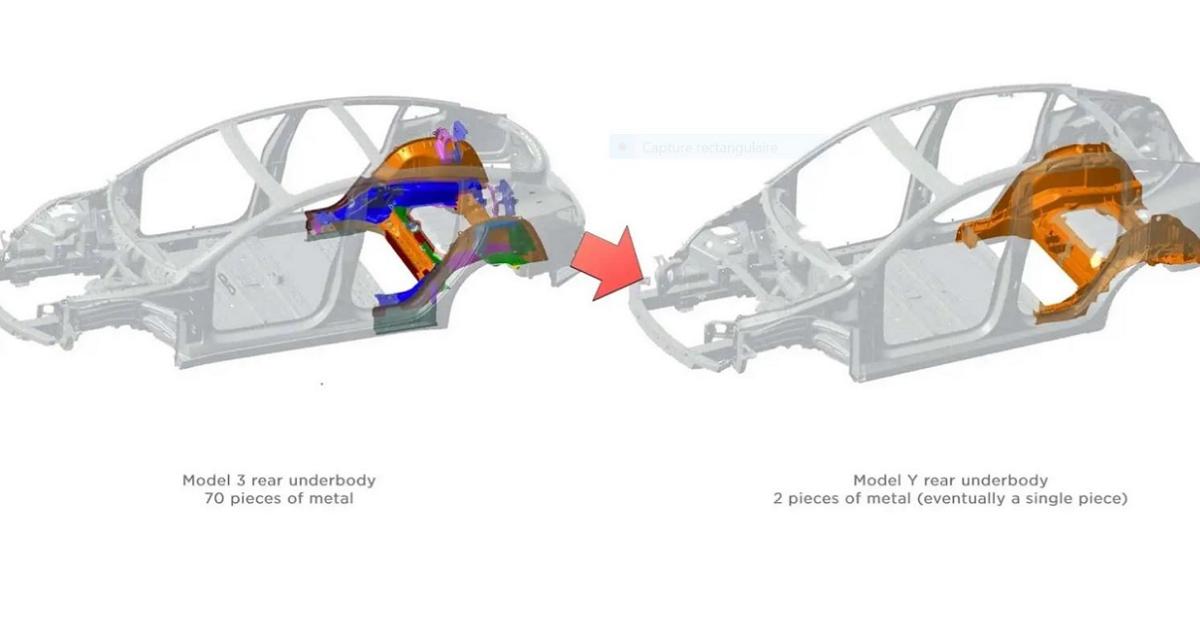

Pour rappel, Tesla a été un leader dans le gigacasting, une technique de pointe qui utilise d'énormes presses avec des milliers de tonnes de pression de serrage pour mouler des sections importantes du soubassement de la voiture. Sur un véhicule type, le soubassement peut être composé de centaines de pièces individuelles.

Tesla réduit ses ambitions

L'année dernière, alors que Tesla développait une nouvelle plateforme pour les petits véhicules, l'objectif que s’était fixé le constructeur était de réaliser le soubassement en une seule pièce, comme le rapportait Reuters en septembre dernier, citant cinq sources proches des opérations de gigacasting du constructeur automobile. L'objectif à long terme était de simplifier radicalement la fabrication et de réduire les coûts.

Cependant, Tesla a depuis suspendu ses efforts en ce sens, choisissant de rester fidèle à sa méthode plus éprouvée de moulage des soubassements des véhicules en trois pièces : deux sections avant et arrière moulées par gigacasting et une section centrale composée de cadres en aluminium et en acier pour stocker les batteries, selon les deux sources proches du dossier.

Il s'agit de la même méthode en trois pièces que celle utilisée par l'entreprise pour ses deux derniers modèles, le SUV compact Model Y et le pick-up Cybertruck.

Le retrait de Tesla du gigacasting en une seule pièce n'avait pas été rapporté jusqu’à présent.

Tesla souhaite réduire ses dépenses court terme

La décision de différer sa percée potentielle en matière de fabrication innovante constitue un nouvel exemple que Tesla souhaite réduire ses dépenses court terme. Stratégie employée par le constructeur pour tout à la fois faire face à la baisse de ses ventes et de ses marges bénéficiaires, au ralentissement de la demande mondiale de véhicules électriques et à l'intensification de la concurrence des constructeurs de véhicules électriques rivaux tels que le chinois BYD.

Le mois dernier, Tesla a licencié plus de 10 % de son personnel au niveau mondial. Plusieurs hauts dirigeants ont également démissionné ou ont été poussés vers la sortie.

Notre avis, par leblogauto.com

Ces modifications reflètent également un changement fondamental de stratégie, Tesla se concentrant désormais davantage sur le développement de véhicules autonomes que sur la poussée pour une croissance massive du volume des ventes de véhicules électriques, sur laquelle de nombreux investisseurs comptaient.

La révision à la baisse des ambitions de Tesla sur le gigacasting s'est produit l'automne dernier, ont précisé les sources, soit avant que Tesla ne décide – fin février 2024 – d'arrêter le développement d’un nouveau véhicule à prix abordable, dénommé Model 2, qui aurait été le premier véhicule qu'il aurait construit avec du gigacasting en une seule pièce.

Sources : Reuters

C’est peut être simplement parce que c’était une mauvaise idée.

Innovation pour eux mais pas pour les clients et les gens qui doivent réparer ces châssis moulés. À éviter!!!!!

Donc c’était une fausse bonne idée!

C est la societe Hertz qui a remarqué que les reparations de Tesla sont trop chereset fait marche arriere (coutant son poste au PDG ) :

https://www.challenges.fr/automobile/actu-auto/pourquoi-tesla-coute-trop-cher-au-gout-du-loueur-de-voitures-hertz_872501

Pas sûr du lien avec le gigacasting: si le chassis est KO, gigacasting ou pas la voiture est KO, non réparable.

ça ne change rien en reparabilité par rapport aux pieces soudées

Alors pourquoi plusieurs professionnels de la réparation disent le contraire ?

Pourquoi disent-ils que cela oblige à changer toute la giga-pièce et pas seulement la pièce habituellement soudée ?

Et pourquoi les assurances les suivent ?

Puis c’est difficile car ça ne rend pas réactif pour décliner un châssis pour d’autres déclinaisons. Ils s’en voient sur le châssis du Cybertruque! Chaud à mouler même en 3!!!!

J’ai l’impression que les côtés négatifs ont fini par l’emporter.

Le « gigacasting » nécessite des outillages énormes, est giga-énergivore par rapport à des outillages et des presses plus petites. Les coûts d’achat et d’exploitation s’envolent, il n’y a pas de proportionnalité. Par exemple, si un outillage pour mouler une pièce qui tient sur un format A4 coûte 100 k€, pour mouler une pièce 2× plus grosse qui tiendrait sur un format A3, l’outillage va coûter entre 300 et 500 k€, parce qu’il sera plus complexe.

Les presses à injection plastique de plusieurs milliers de tonnes (de pression hydraulique) existent depuis plus de 40 ans. J’ai eu l’occasion d’en voir une, à plan de joint verical, de plus de 10 m de haut. A chaque ouverture, elle sortait une table de jardin !

Ce genre de dinosaure a disparu car le coût d’exploitation (entretien, consommation, etc) est astronomique.

C’est déjà une belle table de jardin ça ?