Un siècle après que les constructeurs automobiles aient laissé entrevoir les bénéfices retirés de modes de fabrication à la chaîne, une pénurie de semi-conducteurs enseigne désormais à l’industrie une douloureuse leçon sur les méthodes de production des véhicules.

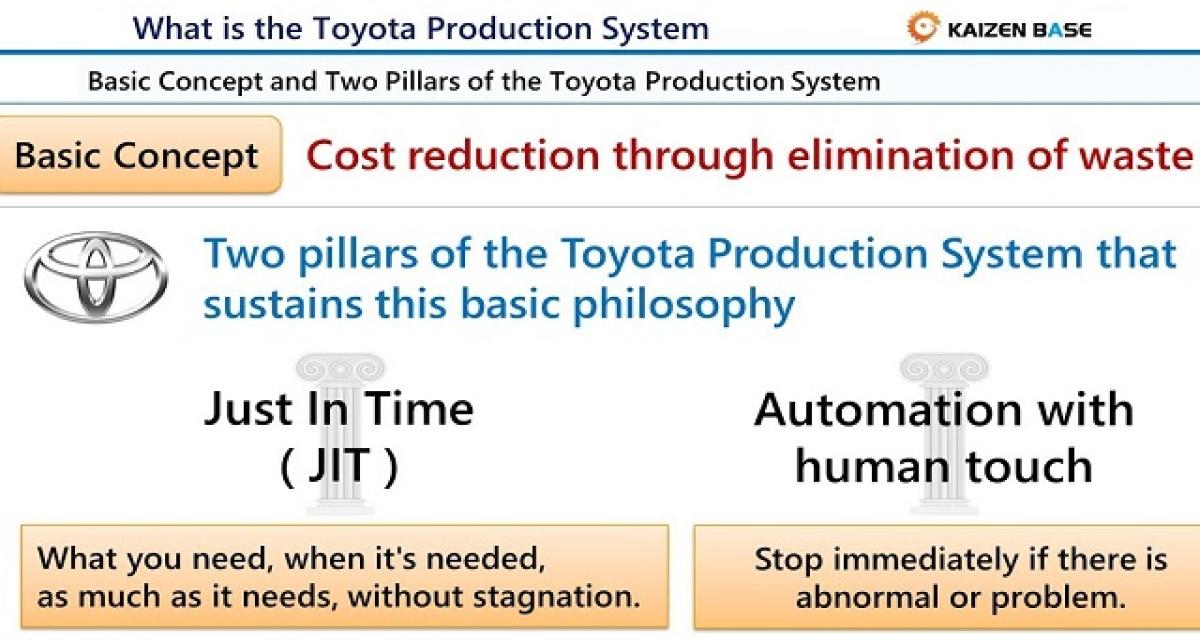

Un processus d’achat just in time initié il y a un siècle

Pendant la majeure partie de son histoire, l’industrie s’est appuyée sur une stratégie d’achats de pièces automobiles « just in time », en se procurant des composants auprès de fournisseurs au moment où ils sont nécessaires. Une méthode de fabrication conçue pour rationaliser la production et éliminer les coûts de stockage des entrepôts avec des pièces en attente d’utilisation.

Le mode just in time mis à mal par la pénurie de puces électroniques

Les lacunes de ce système ont toutefois émergés ces derniers mois, les constructeurs automobiles devant faire face à un manque de puces électroniques nécessaires pour intégrer des fonctions avancées dans leurs véhicules. Se retrouvant relégués au bout des listes des clients des fabricants de puces en raison justement de leur approche « just in time ».

Une couteuse pénurie qui oblige à revoir les méthodes

Cette pénurie menace de réduire de 110 milliards de dollars les ventes de l’industrie. Elle oblige les constructeurs automobiles à revoir la façon dont ils obtiennent les composants électroniques qui sont devenus essentiels à la conception automobile du 21ème siècle.

«Les clients doivent changer», a ainsi déclaré Hassane El-Khoury, PDG d’ON Semiconductor, qui tire plus d’un tiers de ses revenus du marché automobile. « Cet état d’esprit juste à temps ne fonctionne pas. »

Les fabricants exigent des commandes garanties à long terme

Les fabricants de semi-conducteurs exigent des commandes garanties à long terme plutôt que la flexibilité à court terme à laquelle les constructeurs automobiles sont habitués.

L’assertivité des fabricants de puces, même sous la pression des législateurs, souligne le rééquilibrage du pouvoir des constructeurs automobiles vers ceux qui fournissent la technologie de pointe qui fait fonctionner leurs véhicules.

Étant donné que ces composants jouent un rôle de plus en plus grand, du divertissement embarqué aux fonctions de conduite autonome, les fabricants de puces se disent prêts à investir pour accroitre leur production pour éviter une répétition de pénuries si les constructeurs leur passent des commandes fermes et s’engagent dans des accords à long terme.

« Pourquoi aurais-je investi un seul dollar alors que mon client peut annuler dans les 30 jours et qu’il me faut deux ans pour renforcer sa capacité? » déclare ainsi El-Khoury de ON Semiconductor.

Just in time : système lancé par Toyota en 1960

Lancé par Toyota dans les années 1960, le just in time est un système dans lequel les fournisseurs de composants sont tenus de satisfaire aux besoins des constructeurs automobiles au dernier moment possible, l’objectif de ce processus étant de réduire les coûts au minimum … pour les groupes automobiles.

Cette stratégie a bien servi l’industrie, en lui permettant de réaliser d’importantes économies et en l’aidant à organiser un système d’approvisionnement des quelque 40 000 composants qui entrent dans le process de fabrication d’un véhicule actuel, dont beaucoup peuvent être produits en quelques jours.

Le process de fabrication des semi-conducteurs difficilement compatible avec le just in time

Mais les semi-conducteurs – au cœur même des systèmes de capteurs, de la gestion du moteur et des contrôleurs de batterie, de l’infodivertissement et éventuellement des systèmes qui piloteront les véhicules – sont créés via un processus qui prend des mois. Et construire et équiper une usine pour les produire prend des années.

Les voitures d’aujourd’hui contiennent en moyenne 1 400 semi-conducteurs – ce qui place les fabricants de puces en position dominante. Ford a ainsi déclaré qu’il négociait désormais des contrats directement avec les fabricants de puces – en contournant ses fournisseurs automobiles traditionnels – tout en constituant un inventaire des pièces et même en repensant les modèles pour satisfaire aux nouvelles exigences des entreprises de semi-conducteurs.

Une révision du process d’achats qui pourrait s‘appliquer à de nombreux composants critiques

«Nous avons appris à travers cette crise beaucoup de choses qui peuvent être appliquées à de nombreux composants critiques», a déclaré Ford aux analystes le mois dernier en annonçant que le constructeur perdrait la moitié de sa production au deuxième trimestre et porterait 2,5 milliards de dollars aux bénéfices cette année, en raison de la pénurie de semi-conducteurs.

« Nous réfléchissons également à ce que cela signifie pour le monde des batteries et du silicium et toutes sortes d’autres composants qui sont vraiment essentiels à la mission de notre entreprise » a ajouté le constructeur.

Les constructeurs prêts à revoir leurs modes d’approvisionnement

Ford n’est pas le seul à rechercher des solutions qui pourraient bouleverser les pratiques opérées de longue date par l’industrie.

Les constructeurs automobiles, de General Motors au groupe Volkswagen et Tesla, cherchent des moyens de se rapprocher du processus de fabrication de puces, ce qui pourrait inclure la formation de partenariats avec des sociétés de semi-conducteurs, la fabrication de puces en interne et même la construction de leurs propres fonderies. Toutes les scénarios sont sur la table

Fabriquer une puce : une opération loin d’être simple

Mais selon certains fabricants de puces, si l’industrie automobile a certes adopté les nouvelles technologies, elle n’a toutefois pas réussi à comprendre celles qui les fournissent.

«Il y a une énorme différence entre fabriquer une voiture et fabriquer une puce», estime ainsi Kurt Sievers, PDG de NXP Semiconductor, le plus grand fabricant de puces automobiles. « Nous travaillons depuis des années en étroite collaboration avec les équipementiers automobiles directement en matière de R&D et d’innovation – mais pas du tout pour la chaîne d’approvisionnement et les prévisions de volume » a-t-il ajouté.

Les relations entre fabricants et constructeurs doivent changer

Kurt Sievers a déclaré que l’industrie des puces souhaitait des prévisions spécifiques s’étalant sur des années et des engagements contraignants pour des achats de puces sur de longues périodes. La manière dont les constructeurs automobiles, appelés fabricants d’équipement d’origine ou OEM, et les fournisseurs de semi-conducteurs travaillent ensemble doit changer, a-t-il déclaré.

Les constructeurs automobiles n’ont guère d’autre alternative : les consommateurs choisissent de plus en plus de véhicules en fonction de fonctionnalités telles que la connectivité, le divertissement et les fonctions de sécurité automatisées avancées. Parallèlement, l’industrie automobile passe progressivement des combustibles fossiles à l’énergie électrique. Tout cela nécessite plus de puces.

Certains fabricants estiment même que « l’électronique va vraiment façonner l’expérience client. »

Notre avis, par leblogauto.com

La pénurie de semi-conducteurs tombe au moment où les besoins des constructeurs automobiles en ces précieux composants ne cessent d’augmenter. De quoi les forcer à réagir et à ré inventer leurs processus d’achats.

Sources : Bloomberg, Ford

Je trouve que c’est une très bonne chose cette pénurie. Ça remet à leur place les acheteurs de l’automobile et leur arrogance légendaire. Dans beaucoup d’industries on a importé « les techniques de l’auto » dans les achats dans l’aéronautique par exemple et ça a été un massacre.

un exemple de retard de véhicules :

MG Marvel : prévu pour juin dans les concessions et premières livraisons aux clients en aout – non ce sera plutôt en septembre avec des livraisons en fin d’année

MG 5 : prévu en démo dans les concessions fin juin, avec livraisons en octobre – non, pas de livraisons possibles avant début 2022 …

je m’interrogeais sur l’achat du break MG 5, initialement prévu au printemps 2021, je ne peux attendre 1 an, je cherche autre chose …

Pour compléter, l’objectif du « just in time » n’est pas de réduire les frais de stockage, mais de

1. réduire le capital immobilisé (si vous faites un CA annuel de 300 M€, chaque jour de stock c’est ~ 1M€ d’euro de capital immobilisé (qui n’est pas utilisé dans des moyens de production)

2. Réduire les stocks intermédiaires permet une plus grande flexibilité pour s’adapter aux évolutions (besoins marché, mais aussi changements de design)

3. Réduire les stocks intermédiaires permet de mieux voir les problèmes et donc de les résoudre plus vite.

le « JIT » ce n’est pas un dogme « théorique » simplement pour gagner quelques m2 dans les entrepôts. il y évidement des inconvénients, et doit s’adapter aux autres contraintes.

-5 pour ema!

pourtant, les 3 points développés brièvement sont dans le vrai…

surement trop difficile à comprendre pour ces 5 intervenants…

Point 1

Supposons que vous devenez constructeur automobile, en partant de zéro. Avec un projet solide, vous avez emprunté 10 milliards €, pour construire une usine, des machines, une plateforme, un moteur, etc… Il vous reste tout juste assez d’argent pour concevoir 1 modèle. Une berline.

Maintenant, le stock de voitures, assemblées.

Supposons que vous voulez faire un stock de 100.000 voitures à 10.000€ (ou 50.000 voitures à 20.000€, ou 20.000 voitures à 50.000€….). Pour cela, il vous faudra emprunter 1 milliard supplémentaire. Emprunter et rembourser 10 milliards, ou 11 milliards, ce n’est pas du tout la même chose. (demandez aux Parisiens entre emprunter 1 million € et 1.1 million € pour l’achat d’un grand appartement).

Maintenant, un stock de composants et non de voitures

100.000 moteurs, 100.000 boites, 400.000 jantes et pneus, etc…

Grosso modo, vous êtes pas très loin du milliard d’euros (au cout de la main d’oeuvre près). Donc emprunter 10 milliards ou emprunter presque 11 milliards €….

Maintenant, avec ce milliard supplémentaire, au lieu de constituer un stock de voitures assemblées, ou de composants avant leur assemblage, vous pouvez aussi concevoir 2 véhicules supplémentaires. Un break et un SUV. Vous avez 3 véhicules à proposer aux clients!!! Le retour d’investissement, ça change tout

ps: fiscalement, en France sûr et certain, vous êtes imposable sur le stock, au même titre que sur le foncier, etc… Votre stock vous coute doublement….

Point 2.

Vous êtes Renault, Peugeot, VW, etc…

Vous avez un stock de plusieurs centaines de milliers de véhicules. Petites voitures, grandes voitures. Petits moteurs, gros moteurs. Diesel, essence, GPL…. Boite manuelle, boite auto. Couleurs noire, blanche, verte, rouge, grise….

On a vu que certaines voitures ont vu la mode passer très rapidement (coupé cabriolet, monospace urbain….). On a aussi vu qu’une décision politique peut orienter massivement les achats. Par exemple une prime de 2000€ sur les GPL, devenant moins chères que les essences. Ces dernières sont donc invendables. Vous avez un stock de voiture essence sur le bras, à moins de les brader. Ou inversement, arrêt brutal de la prime sur le GPL (on l’avait très bien vu en France). Ou encore une hausse du malus, pénalisant les voitures à boite manuelle 5 rapports (n’ayant pas 7 ou 8 rapports ultra rallongés pour faire abaisser la conso). Etc…

Le cycle de la voiture est relativement long. Mais regardez donc d’autres domaines. Ordinateurs, smartphones…

Bref, un gros stock, c’est risqué. (sauf au temps de la RDA, URSS… Trabant ou…Trabant. Et dans 5 ans, c’est toujours la même Trabant…. Stock ou pas stock, ça ne change rien. L’industriel retombe toujours sur ses pattes. Tout sera vendu au tarif décidé)

Point 3

Vous êtes constructeur automobile, fabriquant 100.000 véhicules par mois

Pour approvisionner votre ligne d’assemblage, vous avez 1 mois de stock des pièces. En cas de défaillance de votre fournisseur, vous pouvez tenir 1 mois avant l’arrêt de production

Votre fournisseur a lui aussi 1 mois de stock. EN cas de panne, de catastrophe, il peut vous fournir pendant 1 mois, avant de se faire engueuler

Supposons qu’il y a eu un soucis de production. Un défaut pas décelable en production (ex: défaut étalonnage d’un appareil de mesure. Les pièces produites sont plus grandes, hors cote). On ne s’apercevra de ce problème que dans 2 mois, en voyant que cette pièce défectueuse ne s’emboite pas dans une autre pièce.

-dans tous les cas, l’usine est à l’arrêt, parce qu’on n’a pas de pièces bonnes. On se retrouve exactement comme un juste à temps interrompu

-dans certains cas, on peut rattraper, retoucher ces pièces défectueuses

-dans d’autres cas, c’est poubelle.

Un ou deux mois de stock de boulons mis au rebut, revendu au prix de la feraille, c’est supportable

Mais un ou deux mois de stock de turbo, d’injecteurs, de vilebrequin, ou de microprocesseur….

De nos jours, les produits deviennent de plus en plus sophistiqués, avec de multiples soucis possibles. Si à chaque soucis, il faut mettre 2 semaines de production à la poubelle, alors il vaut mieux travailler en flux tendu (stock limité aux camions en transit et sur l’emplacement du hangar), quitte à devoir livrer par taxi, voire par hélico en cas de problème pour ne pas interrompre la production chez le client (ex: une journée de grève…)

Maintenant, il y a flux tendu et flux tendu. La différence se trouve dans la relation avec le fournisseur.

On peut travailler solidairement avec lui. Ou on peut le traiter comme un chien, et changer d’avis « du jour au lendemain » et le laisser dans sa merde

Je m’engage sur un volume de 1.100.000 pièces par an, sur 8 ans, avec une variation possible entre 800.000 et 1.300.000 pièces (et le fournisseur dimensionne, investit en conséquence), et livraison de 100.000 pièces par mois

En cas de volume inférieur à 800.000, alors je vous assure un chiffre d’affaire équivalent à 800.000 pièces vendues

En cas de volume temporairement inférieur à 100.000, vous stockez chez vous

En cas de volume très supérieur à 100.000 mensuel, sur plusieurs mois, je vous paie 5% plus cher, pour couvrir vos frais d’horaire de l’équipe de nuit embauché spécialement pour cela

Etc…

Une relation de confiance, une relation solidaire avec ses fournisseurs, ça existe

Et inversement

vite vite vite, à la fin de l’année, la norme euro7 entre en vigueur. Il me faudrait 4 millions de FAP. Investissez à fond à fond à fond pour produire tout ça….

…..euhhh, les villes interdisent l’accès aux voitures thermiques, les pays subventionnent la voiture élect de 10000€ jusqu’en 2030….beaucoup moins de gens achètent des voitures thermiques. Finalement, je ne vous achète que 2 millions de FAP…

C’est souvent le cas ainsi dans le milieu de l’automobile. Et si le fournisseur ouvre sa gueule, va au tribunal, alors la prochaine fois, il n’est plus sur la liste des fournisseurs….

.

Pour un fondeur, quitte à avoir des produits volatiles, des clients court-termistes, des clients pas solidaires, alors autant produire des produits qui paient bien. Entre produire une puce pour gérer l’affichage d’une voiture vendue à 10 ou 20$, et produire une puce 5G pour Apple vendue à 90$, le choix est vite fait

https://iphoneaddict.fr/post/news-308304-iphone-12-12-pro-couts-production-composants-devoiles

@wizz :tu as raté les cours de résumés à l’école ?

A chaque fois c’est un roman, Guerre et paix va pouvoir être remplacée par les commentaires de Wiss sous la commande qui a perdu un pied…

j’ai une connaissance qui bosse pour la sous traitance automobile. Généralement il y a 5 à 10 jours de stock tampons dans les locaux, ou à quelques minutes, des chaines de fabrications.

ça fait partie de ce qui est demandé par leurs donneurs d’ordres.

Seul PSA leur avait demandé de délocaliser l’usine française à coté de l’usine tchèque de la C1.

Il serait, effectivement, grand temps que l’on se rend compte enfin des effets néfastes de la mondialisation.

La fabrication à « l’extérieur » de nos frontières proches (l’Europe de l’Ouest) très souvent en Asie profite pour nous en termes de prix d’achat, mais est très largement contrebalancée par des effets néfastes comme l’augmentation du chômage en Europe de l’Ouest, un déplacement de la pollution et une augmentation, qui « donne » conscience à certains hommes politiques démago…sans même parler des conditions humaines sociales voire inhumaines des traitements.

Il y a aussi la qualité: le top en semi conducteur c’est Taïwan, dont on se gaussait il y a trente ans.

« Dont on se gaussait il y a trente ans. » … je ne me souviens pas.

On avait déjà un grand respect pour les Japonais, les Coréens commençaient à être bons, les Chinois uniquement pour leurs tarifs, mais les Taïwanais faisaient des bons compresseurs déjà dans les années 90.

Remplacez « compresseurs » par « coprocesseurs » SVP 😉

Tu te souviens pas de grand chose. Compliqué de penser le futur sans connaitre le passé

La plus grande connerie (cagade, débilité, etc…) à l’heure actuelle, c’est le zéro stock. Et bien entendu le « juste à temps », passeuqueuuh « le stock ça coûte cher ». Bon, personnellement, j’ai surtout constaté, dans ma vie professionnelle, que le fait de ne pas avoir de stocks, ça coûtait certainement beaucoup plus cher…

C’est vrai que sans pétrole (ou avec seulement un peu moins), la mondialisation comme on l’a connu, c’est mal barré .

97 % des entreprises du bâtiment ont des difficultés d’approvisionnements. Félicitons les ducon-la-joie de libre échangiste (d’ailleurs, ce terme, ça fait un peu maison de passe).

Jeep vire 1600 salariés, pénurie de semi-conducteur, une pénurie dont on ne voit pas la fin, et là aussi, il apparait compliqué de monter de nouvelles usines. J’ai une idée hérétique. Si on supprimait les semi conducteurs dans l’automobile ?

Dans ma boîte, non seulement on ne veut pas faire de stock, mais en plus on veut jeter ce qui est déjà en stock même si ça pourrait être utile un jour… Parfois sur du matériel qui coûte une blinde.

C’est scandaleux… c’est un manque de respect des ressources de la terre et humaines pour la transformation.

C’est aussi la preuve du manque du prix du carbone sur chaque chose qui est fabriquée.

Comme 1/3 de la nourriture sont jetée dans le monde.

en général on appelle les vieux trucs qui trainent des nanars ou des loups.

En général leur caractéristique est d’être classés « Z » dans la nomenclature de rotation des produits A/B/C…

un peu comme un concessionnaire qui s’obstinerait à conserver un Delco de 404 ou une jante de R16…

J’ai personnellement eu droit à un exemple de rotation de stock de merde, en achetant un kit serrure 3 points en 2016 garanti accessoirisable.

Après avoir voulu acheter la poignée extérieure complémentaire quelques temps plus tard, j’ai eu la surprise de découvrir que l’année de fabrication était 2007 !

Bien sur il n’existe plus de poignée identique et encore moins de barillet adaptée à ce type de 3 points en poignée externe.

Donc le JIT permet d’éviter de nous proposer des super nanars avec 9 ans de décalage…

Les Coréens il y a 30 ans ? Donc en 1991 ? Daewoo Espero…son seul atout ? un dessin refusé par Citroën pour la Xantia (dessin de Bertone).

Sinon ? Un prix serré mais des prestations en dessous de tout.

Hyundai s’était l’Elantra par exemple…pas mieux. etc.

Sinon pour Taiwan, oui, on se gaussait du « Made in Taïwan » genre qualité de m…

« Les sectes » des Inconnus c’est 1991…. »made in taiwaaaan ».

Leur progression (Coréens par exemple) est d’autant plus fulgurante.

Ah, je pensais à l’i-fi magnétoscope, etc.

Ils n’étaient pas mauvais.

Arrete de penser tu vois bien que ca fonctionne pas chez oit

https://www.youtube.com/watch?v=boACENpjNiI

https://www.youtube.com/watch?v=c1QcjsjjtRc

Ils n’avaient pas eu en 1996-97, une pénurie mondiale de coprocesseurs et de mémoires à cause d’un tremblement de terre sur l’île de Formose, qui avait déréglé les machines de production !?

Mon premier PC était un Daewoo….486 SLC 33 MHz sans coprocesseur mathématique, 2 Mo de RAM que j’ai étendu de suite à 4 Mo. 40 Mo de HDD et un lecteur de disquettes.

Le seul truc intéressant ? Le prix…sinon ça tenait moyennement la route.

Sinon j’avais aussi un microonde basique Daewoo 😀

L’électronique de pointe, c’était surtout le Japon à cette époque.

dans ces années 90, les voitures coréennes étaient aussi surnommées des fours micro-ondes roulant (daewoo), pas cher, jetable…

Le problème ne vient pas du « Just in Time » en lui-même mais du manque de sources d’approvisionnement en puces. Il existe un pas si vieux précédent, après Fukushima il y a tout juste 10 ans, Ford et Chrysler, mais ce ne sont probablement pas les seuls, ont arrêté de vendre des bagnoles rouges et noires, pourquoi ? Parce que la seule usine, qui appartenait à Merck, qui produisait les bons pigments se trouvait au mauvais endroit et impossible de se rabattre sur une solution de secours.

Dix ans plus tard, je vois que l’industrie se confronte à un problème similaire, je laisse à chacun le soin d’en tirer la conclusion qui s’impose.

Ah, oui, je me souviens de ça ! C’est pour cette raison que Renault a abandonné le rouge métal sur l’Espace 4, à l’époque.

meuh non François

ce n’était pas dû à Fukushima

c’était juste un problème avec Jeanne Mas….

oops, si on veut traduire cet article, on conclu : faire du stock aurait éviter la pénurie de processeurs (ou puces)…

Ben voyons, quand il n’y a plus de production du tout, le stock s’épuise et au final, il n’y aura rien pour produire avec juste un décalage.

Si bien sur le stock est poussé à l’extrême le point d’arrêt sera d’autant repoussé, à un cout financier sans doute pharamineux, pour info le stock stratégique de pétrole est d’environ 3 mois en produits finis.

Si plus aucun tanker n’arrive et que les pipe line sont fermés, on aura des pénuries dans les 30 jours, les clients se ruant pour faire du « stock » aussi.

C’est le phénomène qui s’est déroulé, pour les puces, pour l’acier, pour les mousses plastiques….

Le seul moyen d’éviter une éventuelle pénurie est de diversifier l’approvisionnement, non seulement en producteurs mais aussi en matière première. Le silicium est le goulot d’étranglement, donc on peut avoir 1000 fabricants de puces, s’il n’y a plus de silicium, bof bof..

L’ensemble du marché a été dégradé par les a coups de fonctionnement du au Covid à travers le monde et corrélativement à une politique qui semble de plus en plus organisée, par la Chine, qui rafle, puces, sève d’Hévéa, bois de construction ou d’ameublement, pétrole ou autres ressources premières dans son propre intérêt et dans des volumes qui ne correspondent souvent à aucune production mais qui s’apparente de plus en plus à une spéculation ou à un assèchement organisé.

Remettre en cause le modèle just in time introduira aussi des immobilisations inutiles sur des produits à faible valeur brute mais couteux en volume.

Sans compter que chaque erreur de prod risque de trainer longtemps dans les lots de stock et faire revenir des problèmes qualité disparus depuis des lustres.

A long terme cest pas un pb de just in time.

Cest Juste un pb de capacite de production.

Qui veut investir sur 10/25 ans ? Sachant que le dirigeants des grosses entreprises decident de passer a la cncurrence a la moindre occasion ?

Eh ben laissons les chinois faire le jeu czr ils savent mettre des giflent au pdg de ces grosses boites.