L’énergie des VE stockée dans la structure des véhicules

Dans un futur proche, l’énergie des voitures électriques pourrait ne plus être stockée dans des batteries, comme celles déployées actuellement, mais dans la structure même des véhicules, comme le plancher ou la carrosserie.

Nouvelle technologie des batteries structurelles

Cette véritable révolution pourrait voir le jour via l’arrivée d’une nouvelle technologie, celle des batteries structurelles. Lesquelles ont la particularité d’être conçues à partir de matériaux dits multifonctionnels, capables à la fois de stocker de l’électricité tout en possédant une intégrité mécanique.

Si ce nouveau type de batteries s fonctionne selon le même principe que les batteries électrochimiques au lithium, les matériaux utilisés sont différents. Des polymères renforcés par des fibres de carbone qui servent à la fois d’électrode et de renforcement structurel mécaniquement porteur pourront notamment être utilisés.

Les fibres de carbone sont noyées dans un matériau formant une matrice à l’image d’un composite. Plusieurs couches sont ainsi formées et empilées les unes sur les autres. « Cette configuration permet le transfert de charge entre les fibres ainsi que le transport des ions lithium, explique Gaël Guégan, ingénieur veille stratégique au Cetim, et auteur d’une note sur ce sujet. Ce qui n’est pas le cas des batteries standard qui sont constituées de matrices, par exemple en vinylester ou époxy sur des composites thermodurcissables. »

Gagner en poids : un atout de taille !

Ces nouveaux matériaux permettraient notamment d’alléger le véhicule. Ce qui permettrait au final de nécessiter d’accroître leur autonomie.

Il s’agit donc là d’une avancée majeure alors que la batterie au lithium-ion utilisée actuellement peut représenter jusqu’au tiers de la masse totale du véhicule électrique. Cette source d’énergie est si imposante que si elle était installée pour alimenter les propulseurs d’un avion, son poids l’empêcherait de décoller.

Retirer la moitié du poids du véhicule permet de doubler son autonomie, selon les experts. Qui estiment que choisir un matériau qui stocke l’énergie nécessaire à la propulsion et qui sert également à supporter la charge mécanique de la voiture sera considéré comme un réel avantage. »

Un changement majeur qui pourrait s’appliquer sur tous les types de transport, allant des vélos électriques jusqu’aux avions de petite taille.

Un important gain de place

Une batterie lithium-ion traditionnelle empile plusieurs éléments, dont le séparateur, l’électrolyte, la cathode et l’anode, dans une boîte hermétique, avec pour objectif de restreindre l’encombrement.

Dans le cas de la batterie structurelle, le gain de place s’obtient par le biais des couches très fines de matériaux composites, qui s’intégreront dans la carrosserie automobile. Les chercheurs ont fait appel à une feuille d’aluminium, capable de jouer le rôle de cathode et d’anode.

Une feuille très fine de verre tissé sépare les électrodes, et le tout est placé en suspension dans un électrolyte en polymère. L’épaisseur de l’ensemble se chiffre à quelques « millionièmes de mètre » selon ses inventeurs, une particularité qui facilite son intégration dans n’importe quel type de structure.

D’importants obstacles demeurent à surmonter

Avant d’atteindre la production de masse, d’importants obstacles devront néanmoins être surmontés.

Parmi les principaux défis à surmonter : la conception même de ces matériaux multifonctionnels et d’industrialisation. Mais l’enjeu en vaut la chandelle, les perspectives étant très encourageantes.

Kitty Hawk, société US, a mis au point un petit avion électrique dénommé Cora, au gabarit proche de celui d’un taxi volant, et équipé de batteries structurelles dont l’énergie spécifique atteint 220 wattheures par kilogramme. Or, selon les spécialistes, pour développer le marché des voitures volantes, il est couramment admis qu’il faudrait atteindre 400 wattheures par kilogramme », il ne reste donc plus qu’un facteur de deux pour atteindre cet objectif.

Reste à savoir cependant si cette technologie aura la capacité de mouvoir un SUV ou une grosse berline 100 % électrique ? Les scientifiques ont bon espoir, même si aujourd’hui la densité de cette batterie structurelle s’élève à 24 Wh/kg, soit environ un cinquième de celle des modèles « standards » actuels.

Ses créateurs ambitionnent toutefois d’atteindre rapidement les 75 Wh/kg de densité, en optimisant l’élasticité de la structure. Ils comptent y parvenir en remplaçant les électrodes en feuilles d’aluminium par des variantes en fibre de carbone, un matériau plus souple, plus conducteur et très facile à façonner.

Les performances obtenues avec cette nouvelle batterie structurelle se révèlent tout de même 10 fois supérieures à celles d’autres projets concurrents menés par le passé.

Plusieurs projets en Europe

Plusieurs projets de développement de cette technologie sont d’ores et déjà menés en Europe, notamment celui baptisé SORCERER (Structural pOweR CompositEs foR futurE civil aiRcraft) réunissant quatre universités européennes : l’Imperial College London au Royaume-Uni, l’IMDEA (Instituto Madrileño de Estudios Avanzados) en Espagne ainsi que le KTH (Kungliga Tekniska högskolan) et l’Université technologique de Chalmers en Suède.

En plus d’améliorer les performances électriques et mécaniques de ces matériaux multifonctionnels, son objectif est de résoudre les problèmes liés à leur intégration et à leur mise à l’échelle.

Une robustesse non négligeable

Autre qualité et non des moindres des batteries structurelles : leur robustesse, qui semble pourtant contraster de premier abord avec sa finesse et son extrême flexibilité.

La batterie fusionnée à la carrosserie de l’Université de Chalmers aurait obtenu d’excellents résultats aux tests de résistance aux forces de tension et de torsion. Ces cellules s’avèrent en outre plus sûres que les accumulateurs traditionnels, en raison de l’absence de substances inflammables dans l’électrolyte.

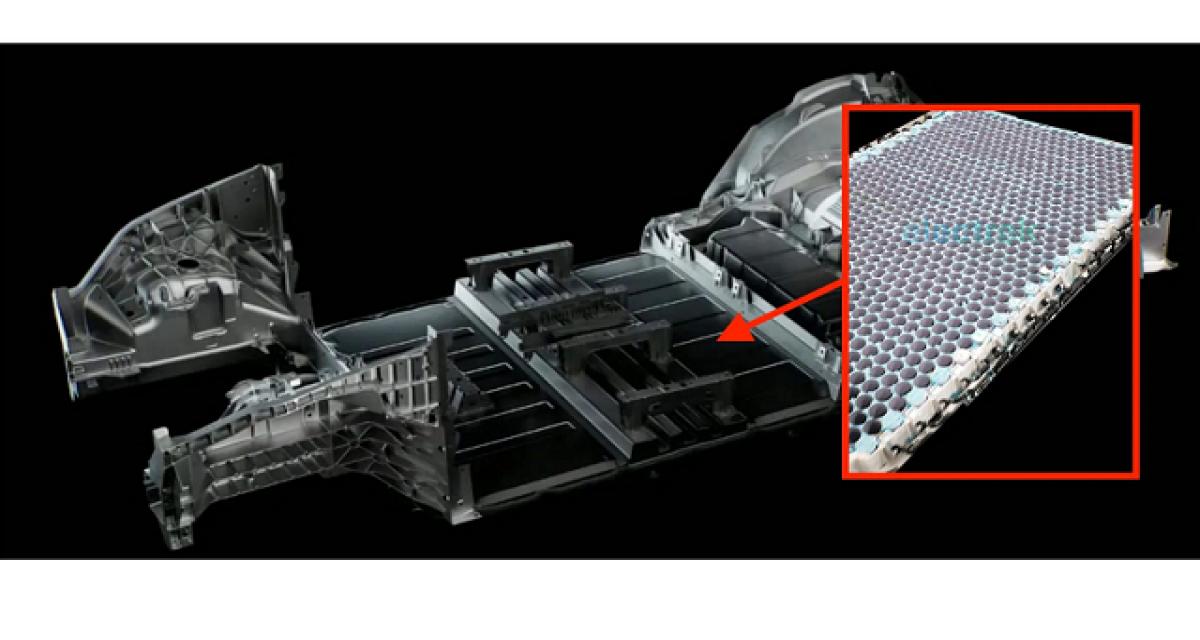

Tesla très avancé dans le domaine

Tesla semble particulièrement avancé dans ce domaine. Le constructeur a annoncé que son Model Y, qui sera produit dans sa gigafactory à Berlin, sera équipé de batteries structurelles, tout comme son modèle S Plaid.

Tesla semble donc disposer non seulement une longueur d’avance sur les aspects électriques, mais aussi en l’occurrence sur les systèmes de stockage.

Ces batteries structurelles devraient être intégrées dans le plancher des véhicules, à l’aide d’une presse hydraulique de 8 000 tonnes qui sera capable de fabriquer à terme ces planchers en une seule pièce.

Le constructeurs a annoncé que cette nouvelle technologie lui permettrait de multiplier par 5 l’énergie stockée, par 6 la puissance, et d’augmenter de 16 % l’autonomie du véhicule.

Notre avis, par leblogauto.com

A l’heure où d’énormes investissements sont réalisés pour bâtir des usines de batteries dites « conventionnelles » , la révolution pourrait être de taille … et bouleverser encore une fois le secteur automobile, pouvant massivement impacter les efforts financiers des constructeurs et donc leur rentabilité …

Il est vrai que cette nouvelle configuration rompt avec une longue tradition de l’industrie, qui veut que la source d’électricité soit une composante séparée, installée sous le capot d’une voiture ou dans un compartiment dédié.

A noter encore une fois, le très bon positionnement de Tesla dans le domaine, qui pourrait lui conférer une nouvelle suprématie non négligeable.

Sources : Electreck, Cetim

C’est encore une bonne nouvelle, de toute façon, la VE en général dispose d’un potentiel d’évolution bien plus important que la VT.

Mais beaucoup de progrès sont nécessaires, comme aussi les infrastructures pour qu’elle puisse s’imposer, nous sommes sur la bonne voie, mais il reste encore beaucoup de chemin à faire.

Quand le baril sera à 300 usd, t’inquiète ça s’imposera…

Oh ! Rien que déjà 100 $, la dernière fois que le baril était à 100 $ les VE était encore embryonnaires… Les Américains font maintenant déjà la gueule à 80 $ alors 100 ou 150 $ , rien que déjà cela, Teslas produisent maintenant beaucoup et 500.000 voitures en plus en 2022 que 2021 + les coréens + enfin les BAM en nombre et tout le reste du groupe VW… Bien avant d’atteindre les 300 $.

Ça fait 100 ans que le moteur thermique est imparfait malgré les progrès des ingés, donc on peut laisser au moteur électrique 20 ans pour se parfaire … non ?

Par contre, je me demande ce que devient cette structure en cas d’accident ?

Cet article m’apporte 2 réflexions :

– Une carrosserie doit permettre de se déformer en cas de choc, pour dissiper une partie de l’énergie. Avec une carrosserie / batterie plus rigide, sera-t-il possible de conserver cette flexibilité d’usage, ç-à-d à la fois structurant et déformable ?

– Ça me donne une fois de plus l’impression que cette ruée vers le tout électrique est prématurée, alors que de nombreuses découvertes et applications n’ont pas encore été testées ou prototypées. Ainsi, j’ai lu récemment un article sur un véhicule électrique qui utilise batteries + condensateurs, améliorant la vitesse de charge, par exemple.

Idem concernant les prolongateurs d’autonomie, qui n’intéressent plus personne, alors qu’un véhicule électrique consommant 2 l / 100 km semble toujours pertinent, surtout vu le faible nombre de bornes de recharge et le très grand nombre de personnes n’ayant pas la possibilité de recharger à domicile.

Quoique apparemment, Audi travaillerait encore sur le sujet.

Je ne pense pas qu’elles sont disposées dans les zones de déformations.

Expliquez-nous… Que les batteries sont dans les zones de déformations … Qu’on rigole un peu 😉

Certain que la VT légère à 2 l/100, reste à créer. Comme l’hybride de la VE avec une motorisation thermique qui fasse office de groupe électrogène… Mais très efficient comme un bicylindre diester pour les longs trajets sans avoir à ravitailler avant 800 km.

Dommage que la BMW i3 avec prolongateur ne soit plus produite.

Le GMP du Rex de la BMW i3 était qu’une béquille qui consommait 7,5 l/100 avec un réservoir de 9 litres de mémoire… Pas adapté pour les longs trajets comme éventuellement 30 ou 40 litres de diester.

Une Zoe moderne fait mieux avec sa batterie pour nettement moins cher.

ça n’a pas de rapport avec l’article. Mais oui la 2CV moderne reste à créer

C’est pour répondre en partie à @Achille Talon… Et d’avoir une alternative au tout VE… Illusoire avant 15 ans au moins.

Je ne crois pas à un parc constitué uniquement que de VE.

C’est la spring mais c’est moche contrairement à la 2CV

La spring, ce cercueil roulant

http://m.lessentiel.lu/fr/lifestyle/auto/story/crash-test-quelles-voitures-ont-ete-les-plus-mal-notees-10681380

Apres les vœux et le covid, in va supprimer les pauvres et leurs ve. ??

Si c’est comme la 4L de l’époque… C’était presque inscrit dans le cahier des charges d’être moche ! 😉

La preuve :

https://www.lalsace.fr/magazine-automobile/2020/01/26/renault-4l-la-championne-des-sixties

« Le patron définit les grandes lignes du projet : “Elle sera populaire, fonctionnelle, plus esthétique qu’une 2CV mais moins élégante qu’une Dauphine !” »

@Achille Talon : les voitures modernes ont une structure centrale (la cellule) très rigide pour résister aux déformations. Elle est entourée de « crash box » à l’avant et de plus en plus à l’arrière. Sur les côtés, on est sur des renforts car on manque de place pour une déformation programmée.

Les crashbox permettent d’absorber l’énergie des chocs, et d’orienter les déformations (pour éviter un recul du moteur dans l’habitacle par exemple).

Avec une batterie structurelle, on améliore la rigidité de la partie centrale tout en laissant le soin aux crash box de jouer leur rôle de dissipateur d’énergie.

« cette ruée vers le tout électrique est prématurée, alors que de nombreuses découvertes et applications n’ont pas encore été testées ou prototypées. » >> Sauf qu’il faut bien se lancer un jour…des innovations, il y en aura toujours. La preuve avec le moteur thermique que l’on continue d’améliorer avec l’électronique et de nouveaux matériaux.

Le prolongateur d’autonomie, c’est un pis-aller. C’est un moteur utilisé dans sa plage idéale, mais cela reste un rendement de 30 à 45% selon le carburant utilisé. Même une pile à combustible à hydrogène (Symbio/Michelin) comme REx a un rendement médiocre (id est moyen). A comparer à un moteur électrique > 90%…

Si on avait attendu l’arrivée des batteries li-ion, l’informatique nomade ou les téléphones mobiles n’existeraient que depuis quelques années 😉 et on aurait peut-être dit « pop pop attendez on a mieux dans les cartons ».

L’hybridation de batteries au moyen de condensateurs (ou de supercapas) existe déjà depuis un petit bout de temps. Il s’agit d’utiliser au mieux les 2 quadrants du diagramme de Ragone (puissance/énergie), partant du principe qu’aucune techno de stockage ne parvient actuellement à concilier les deux de manière satisfaisante. L’idée est d’utiliser une petite capacité de stockage typée ‘puissance’ (les capas), relativement peu énergétique mais qui supporte très bien les charges/décharges à haute puissance et les cycles répétitifs, pour optimiser le dimensionnement de l’organe de stockage principal qui est, lui, typé ‘énergie’ (la batterie, qui a une densité énergétique nettement plus élevée, mais supporte plus mal le cyclage et les décharges importantes).

https://www.moteurnature.com/31173-455-kmh-sur-la-voxan-wattman-electrique

comme ce genre de batterie

5kWh, alimentant un moteur délivrant 320kW, soit fonctionner à 64C

(et encore, il faudrait tenir compte du rendement du hacheur et du moteur thermique pour connaitre la puissance brute délivrée par la batterie, probablement autour de 80C donc!)

Dans la philosophie, cela me rappelle les véhicules avec le carburant dans le cadre (Velocar Mochet, certaines motos Kustom, etc.).

Buell

Oui c’est vrai qu’Erik Buell aime ce concept (perso je n’aime pas ses motos lol trop de propension à basculer sur l’avant pour un rien).

Secma le fait aussi. La poutre centrale du châssis sert de réservoir.

Enième news sur une technologie du futur qui doit tout révolutionner… Un peu effet d’annonce pour attirer des investissements non ? …

Est-ce que ça aboutira à quelque chose ? Wait and See…

La technologie des batteries « semble » évoluer tellement vite… les VE vont-ils vite devenir au fur et à mesure obsolètes ?…

De toute façon, la majorité les achètent en location et donc en s’en débarrassent au bout de 3 ans pour une nouvelle… un rythme de consommation qui devient celui des téléphones portables.

Mais le VE va sauver la planète… ou pas…

En fait, il y a énormément de nouvelles sur les batteries qui passent à l’as.

Sur les chimies, la physique des électrodes, etc.

Une lithium-ion d’il y a 5 ans à peine n’a plus rien à voir avec une li-ion de maintenant.

Rien qu’en coût de production, en densité énergétique, etc.

Ici, on est un peu comme sur les métal-air, on est dans les labos. Mais entre le labo de la li-ion et sa sortie en grande série il y a eu des années, et encore plus pour son avènement mondial 🙂 patience 🙂

Bof. Vu de ma boutique, les perfos des batteries Li-ion, notamment la densité énergétique, progressent assez lentement. Il y a 3 ans on était à environ 130Wh/kg (package complet, avec BMS, cooling et sarcophage), et maintenant on est autour de 150Wh/kg, guère plus. Je parle de batterie industrielles, qualifiées, pas d’articles dans des papiers de conférences ou d’annonces de startups. C’est certes mieux, mais ce n’est pas non plus une progression fracassante. Les prix baissent par contre de manière très importante, mais c’est plus dû au développement de techniques d’industrialisation et de l’échelle de fabrication, qu’à des avancées fondamentales dans la chimie.

@Polaris : Gagner 15% de densité en 3 ans c’est « guère plus » ? Il ne faut pas s’attendre non plus à des x2 (+100%) en 5 ans hein 😉 c’est pas le bitcoin non plus 🙂

seulement x2 (+100%) en 5 ans?

petit joueur de division régionale…

faut jouer dans le cours des grands….

https://d5-invdn-com.investing.com/content/pica04fb246a77d2a9941103bfb49b9d209.png

je vous rassure les vieilles voitures électriques ne partent pas à la casse, elles sont revendues d’occasion

Si c’est comme les Berlingo LA POSTE…..

Attention, la batterie structurelle, c’est potentiellement une fausse bonne idée:

– quid de la compatibilité avec les exigences anticrash (il faut ménager de généreuses zones de déformation des éléments mécaniques de structure pour absorber l’énergie d’un choc, or une batterie Li-ion ça doit absolument rester intègre, là où un réservoir de carburant ça peut se déformer à condition de rester étanche).

– Il ne faudrait pas non plus qu’un choc relativement bénin avec une déformation rattrapable d’un élément structurel ne se traduise par un endommagement et donc une réparation hors de prix ou une mise au rebut de la batterie, voire du véhicule entier par « réparation économiquement non rentable »

– quid de la réparabilité et de l’interchangeabilité: pour garder un coût d’utilisation acceptable, il faut pouvoir changer facilement un pack batterie (par exemple lorsque celui-ci est arrivé en fin de vie), voire une cellule individuelle (en cas de défaut). Comment faire à coût acceptable sur une batterie structurelle ?

Bref, il faut surtout garder en tête les critères clefs que sont la sécurité (sur ce point j’ai confiance dans les constructeurs), mais aussi la facilité de réparation et de maintenance, afin de garder un coût d’utilisation acceptable et d’éviter la mise au rebut prématurée de véhicules très coûteux et énormes consommateurs de matières premières, dont la durée de vie devra être donc très longue (largement supérieure aux 6-8 ans de garantie usuelle). Et là, comme pour tout ce qui touche à l’obsolescence programmée, j’ai nettement moins confiance.

Bref, il faut à tout prix éviter aux constructeurs de mettre sur le marché des ‘avions de chasse’ inréparables.

N’importe quoi… Entre les SUV de 2.5t, les véhicules autonomes, les connectés, ça fait pas mal de projets complètement inutiles. Un VE doit pouvoir tourner 1 millions de km minimum pour être le plus vertueux possible (en chanheant le pack batterie plusieurs fois dans sa vie)…

Dès 50.000 km, une VE est déjà plus vertueuse généralement… Beaucoup moins quand le recyclage avec les batteries d’ACC par exemple seront en service.

Par contre pour ces batteries structurelles le recyclage risque d’être compliqué.

On galère déjà à recycler le carbone (autrement qu’en le broyant pour en faire du CFRP), alors si on se retrouve à mélanger composites, alu, li-ion ou je ne sais quoi en couches nanométriques, ça va pas être beau dans les décharges.

Il faut demander l’avis à la société Derichebourg… Si cela se trouve, ce n’est qu’une formalité si c’est prévu !? 🙂

Le recyclage va devenir un enjeu ultra important dans l’avenir pour plusieurs raisons, Environnement, pénurie de matériaux, emplois en Europe, etc.

Tout est réparable, recyclable.

Environnement, pénurie de matériaux, emplois en Europe, etc…

MAIS reste à se demander si ça coute plus cher que le neuf ou pas, voire beaucoup plus…

Supposons que dans une plaque de 1m² de batterie structurelle, on a une feuille d’or, une feuille de cobalt, une feuille de nickel, séparées par 2 feuilles polymères. Le tout est solidaire.

1kg d’or = 50.000€

1kg de cobalt = 50€

1kg de nickel = 10€

-si chaque couche fait 1mm d’épaisseur, alors il est facile de séparer ces feuilles, de séparer et de récupérer chaque plaque. On récupère 19kg d’or, 9kg de cobalt et 9kg de nickel. Financièrement, c’est très intéressant de recycler, de récupérer les matières premières

Le soucis d’une telle batterie, c’est qu’elle coute chère en matière première

-si chaque couche fait 0.01mm d’épaisseur, alors cette batterie ne contient que 190g d’or, 90g de cobalt et 90g de nickel. Elle coute moins chère en matières premières. Mais pour bien séparer les feuilles de 0.01mm d’épaisseur, ça sera plus difficile, plus d’heures de travail dont le cout ne couvrirait à peine le cout des matières premières récupérées

-si chaque couche fait 0.001mm d’épaisseur, alors cette batterie ne contient que 19g d’or, 9g de cobalt et 9g de nickel. Elle coute moins chère en matières premières, presque rien. Il y en a pour 950€ d’or, 0.45€ de cobalt, et 0.10€ de nickel. Il sera très très très difficile de séparer 5 feuilles de 1µm d’épaisseur chacune. Le processus de recyclage ne sera jamais rentable pour la récupération du nickel ou du cobalt. Dès lors, on va broyer la batterie, fait dissoudre dans de l’acide, amalgamer dans le mercure pour récupérer l’or. Et le reste sera perdu, au cours actuel des matières premières.

Bref, techniquement, tout est possible. On pourra récupérer 100% de l’or, du cobalt et du nickel. Mais récupérer les 2 derniers ne permet de récupérer que 0.55€ de matières premières. Donc personne ne le fera.

->si les matières premières coutaient 100x plus cher, alors ça peut valoir le coup de récupérer le cobalt et le nickel lors du recyclage…..

->…..MAIS si les matières premières coutaient 100x plus cher, alors la batterie risque de couter 20x, 50x plus cher. Au lieu d’avoir des batteries à 100€/kWh, ça couterait alors 2000€/kWh, 5000€/kWh. Une batterie de 50kWh (ZOE, 208…) coutera 100k€, 250k€….

Bref, techniquement, tout est possible. Mais le hightech, le micro couche, le nano particule, ça risque de rendre impossible le recyclage des produits…

J’ai déposé un véhicule dans une casse « agrée » pour bénéficier de la prime à la casse :

un mécano le met sur un pont, vide les liquides présents et enlève la batterie, puis une grue soulève la voiture, les roues sont démontées, la grue la jette au sol, les portières, les coffres sont arrachés à la grue, et la caisse est empilée avec les autres !

et il s’agit d’une casse « agréée » !!!

Je préférais les casses non agréées : les fluides sont vidées, les batteries et roues démontées, et la voiture est stockée afin que les pièces soient vendues.

Non, la i3 était donnée en mixte par l’EPA à 6l/100 km (39 mpg).

Déjà beaucoup même si conso EPA > WLTP.

Surtout le REx de la i3 n’a jamais été fait pour rouler sur des longs trajets, mais pour être là au cas où la voiture serait vide de batterie.

D’où un réservoir de 9 litres par exemple.

On est d’accord…

Sauf AP parle d’une consommation moyenne de 7,5 litres d’essence… Ce qui est très moyen… Pas beaucoup d’intérêt aujourd’hui d’offrir aussi peu de performance.

La BMW i3 Rex tout comme l’antique Kangoo Electroroad 10 ans plus tôt n’avaient qu’un réservoir de 10 litres. Quelle coincidence n’est ce pas!

C’est le même principe que nous « accordons » aux supercars. Ça roule très peu, donc pollue peu dans l’année (même si ça pollue beaucoup au km). Donc faudrait pas les taxer excessivement.

En revanche, la berline diesel qui peut faire 25.000km par an, faire 50.000km/an, ça émettra énormement avec tous ces km….

Donc avec un réservoir très restreint, il sera peu utilisé. La voiture sera principalement électrique, très majoritairement électrique. Donc on peut dispenser ces voitures range-extender de couteux dispositifs de dépollution

En revanche, si on a un gros réservoir de 60 litres, ou seulement de 40 litres, il peut être tentant de n’acheter la voiture que pour son aspect fiscal, de ne jamais ou très recharger, et de tout rouler en thermique. Toute allusion envers le scandale des PHEV des entreprises n’est que « pure coincidence…. »

Voilà. On ne peut pas autoriser ces PHEV de se dispenser de couteux dispositifs de dépollution, parce que les gens peuvent rouler majoritairement en thermique

En revanche, imaginons un PHEV 200km ou 300km d’autonomie…mais un réservoir de 10 litres. On peut être certain que personne ne roulera majoritairement en thermique avec. C’est angoissant et très pénible de devoir chercher une pompe tous les 80km…. Un PHEV 200km et réservoir de 10L, on peut les dispenser d’être à la dernière norme euro6x

Voilà la raison pour laquelle les i3 Rex, ou Kangoo Electroroad, ou tout truc dans ce genre n’embarque qu’un minuscule réservoir. Parce que le cout d’un gros moteur thermique + un générateur + tous les dispositifs anti-pollution (particule, NOx, HC…), 95g CO2/km, etc…., alors autant rajouter 300kg de batterie supplémentaire et être une pure élect moins chère

@Wizz

réservoir de 10L, peut être parce qu’il y a quelques années, un véhicule d’entreprise avec 4 ou 5 places était détaxé s »il roulait à autre chose que diesel (gnv, gpl, électrique …) et que le réservoir d’essence contenait 10L au maximum.

et comme le kangoo électroroad c’est 2002/2004 (les derniers exemplaires ont été bradés à 15000€ en janvier 2005, j’avais essayé d’en acheter un, mais je suis arrivé trop tard, je me sus retrouvé 3° ou 4° en liste d’attente), il est possible que la taille du réservoir soit liée à cette règle fiscale.

la i3 a été fabriquée surtout pour le marché US, où la Californie avait imposé un quotas de véhicules zéro émission

SGL : pourtant c’est forcément ce qui va se passer

Oui, mais il ne faut pas brûler les étapes… autour de moi, famille et professionnel, il n’est plus rare d’entendre que des gens s’apprêtent à passer à la VE, exemple : dans la région de Cognac, les électriciens sont presque débordés pour installer des prises renforcées chez les particuliers pour l’arrivée future d’une VE, bref, c’est une région où il y a de l’argent aussi…

Mais la plupart des gens qui me connaissent savent pertinemment que selon mon profil d’utilisation, je n’ai pas encore d’intérêt à passer à la VE contrairement à une grosse majorité.

Un véritable cauchemar pour les carrossiers…et les compagnies d’assurance.

Et combien de fois plus sûre que leurs vieilles VT surannées !?

« Le constructeurs a annoncé que cette nouvelle technologie lui permettrait de multiplier par 5 l’énergie stockée, par 6 la puissance, et d’augmenter de 16 % l’autonomie du véhicule. »

A quoi ça servirait de stocker 5 fois plus d’énergie si c’est pour n’avoir que 16% d’autonomie en plus ???

@Lee O’Neil : en fait c’est le passage des 2170 aux 4680 qui permet cela.

2170 c’est 21 de diamètre par 70 de haut pour le cylindre.

4680, c’est 46 de diamètre pour 80 de haut. Côté volume, cela donne 24,245 contre 132,952 (5,5 fois plus), donc plus d’énergie, dans la pile.

Ces nouvelles cellules prennent plus de place, peuvent produire plus de puissance, et s’arrangent différemment dans le chassis.

Tout combiné, cela donne « seulement » 16% d’autonomie en plus (par l’arrangement des piles). Le reste étant inhérent aux piles elles-mêmes. En espérant que ce soir plus clair 🙂 (ou pas).

C’est comme de passer d’une bouteille de 1 litre à 5 litres, et les arranger de telle façon que pour le même volume final de palette, on a 16% de liquide de plus.

https://static4.arrow.com/-/media/arrow/images/miscellaneous/1/1015-safegaurding-liion-batteries-in-article-2.jpg?h=374&w=500?mw=290&hash=D83BBBE75D689A04DFB110BBA8DEC6A9

Une pile ronde lithium, c’est juste des feuilles d’électrodes, séparateurs….le tout mis dans une « boite de conserve ». Dès lors, il y a un ratio volume/surface de la boite de conserve. C’est exactement le même principe inversé de l’injection diesel sous haute pression: plus les gouttes sont petites et plus il y a de surface en contact avec l’air de ces micro-gouttelettes, et meilleur est la combustion

Donc avec une boite de conserve plus grosse, on a un meilleur ratio volume/carcasse, tout simplement

https://www.researchgate.net/profile/Emrah-Yirik/publication/316624177/figure/fig2/AS:791460282658820@1565710244860/Tesla-battery-module-ventilation-method_Q320.jpg

Ensuite, plus les piles sont grosses, si une grosse pile remplace 2 petites piles, alors on voit qu’il y aura moins de tuyau plat de refroidissement. Donc pour un même volume du pack, il y moins de volume de tuyauterie refroidissement, et plus de volume de piles rondes

Voilà les simples raisons physiques, toute chose égale par ailleurs, pour qu’on y trouve davantage d’énergie contenue

Avec quelques années de progrès supplémentaires, et si en plus, ces nouvelles grosses piles rondes bénéficient des dernières technologies, alors il va de soi qu’il y aura encore plus d’énergie contenue que les anciennes petites…

Bonne question.

Une sacrée nouvelle enthousiasmante, n’est ce pas!!!

Maintenant, un peu de recul (le double effet kisskool, pour ceux qui me connaissent)

« Les fibres de carbone sont noyées dans un matériau formant une matrice à l’image d’un composite. Plusieurs couches sont ainsi formées et empilées les unes sur les autres…..

…..Dans le cas de la batterie structurelle, le gain de place s’obtient par le biais des couches très fines de matériaux composites, qui s’intégreront dans la carrosserie automobile…..

…..Une feuille très fine de verre tissé sépare les électrodes, et le tout est placé en suspension dans un électrolyte en polymère. L’épaisseur de l’ensemble se chiffre à quelques « millionièmes de mètre » selon ses inventeurs….. »

Donc grosso modo, c’est une batterie « plate », suffisamment flexible pour pouvoir prendre la forme de la structure de la voiture

https://www.lipolbattery.com/image/Ultra-Thin-LiPo-Battery-LP284362.jpg

https://cdnsciencepub.com/doi/10.1139/cjc-2015-0593

Le tout est ultra mince, « quelques microns » selon ses inventeurs

A première vue, on dira bravo.

On peut rajouter ces micro-couches sur les structures de la voiture.

Comme c’est ultra fin, alors ça demandera moins de matières premières, donc moins d’utilisation des ressources, moins chères…

Fantastique. Que demande le peuple!

Mais comme tout le monde le sait, la Terre est limitée, et tout ce qui s’y trouve. Donc tôt ou tard, on finira par tout avoir exploité. D’où le principe de recyclage. Réutiliser les vieux produits en tant que tels. Ou encore récupérer les matériaux pour fabriquer des nouveaux produits. Réutiliser les matières premières à l’infini….

Or, ici, les couches ne font que quelques microns d’épaisseur. Ça va être « gateau » pour séparer les couches lors du recyclage. Cela coutera très cher, plus cher que la matière neuve sortie de la mine. Les batteries lithium actuellement sont des grosses piles rondes, ou des grosses piles plates, avec une épaisse couche de lithium. Malgré cela, ça coute moins cher d’exploiter le lithium neuf que de le recycler. Et si la couche ne ferait que quelques microns d’épaisseur, alors qui ira s’emmerder à recycler, à récupérer la matière première!!!

Dans les micro-processeurs, les circuits imprimés, de l’or est utilisé pour relier certains éléments, des micro fils de quelques dizaines de microns d’épaisseur. Vu le prix de l’or, 50.000€/kg, ça vaut le coup de le récupérer (le procédé ne permet de récupérer que l’or: tout le reste sera dissolu par de l’acide). Mais si l’or ne coutait que quelques centaines €, alors qui irait le récupérer…

Donc sur cette nouvelle, batterie structurelle, en micro-couches, la question du recyclage sera pareil que pour l’or. Si les matières premières coutent 10k, 20k, 50k€/kg, alors oui pour le recyclage. Mais à de tels niveau de prix, la batterie sera hors de prix, et personne ne roulera en électrique….

Actuellement, on s’excite sur le cobalt, sur sa rareté, sur son prix, qui est de 30.000€….par tonne, soit 30€/kg, soit 1000x fois moins que l’or. Autrement dit, personne n’ira recycler les matières premières de ces batteries structurelles. Il faudra des heures de main d’oeuvre, des processus industriels complexes et couteux pour séparer ces différentes micro-couches, pour ne récupérer que quelques grammes pour chacune des matières premières qui coutent quelques dizaines € le kg. Bref, on va jeter ces batteries structurelles, et taper dans les mines pour exploiter les matières premières neuves. Et peu à peu, on va épuiser définitivement les ressources

.

Voilà

Aux courageux qui auront tout lu, attentivement, est ce que vous pensez toujours que c’est une bonne nouvelle cette technologie de batterie structurelle à micro-couches…..

Oui, et plein d’autres questions sur la tenue aux chocs, la réparabilité, la maintenabilité et l’interchangeabilité de ces batteries structurelles. Sur des produits ‘grand public’, il est parfois préférable de sacrifier un peu de performances pures pour obtenir par ailleurs un produit à durée de vie plus longue.

https://www.automobile-propre.com/pourquoi-la-renault-zoe-et-la-dacia-spring-se-sont-crashees-a-euro-ncap/

https://cdn.euroncap.com/media/67324/dacia_spring_2021_mpdb1.jpg?mode=crop&width=359&height=235

la cellule d’habitacle est légèrement déformée, mais c’est encore très très correcte, pour une voiture dite « norme indienne » très alourdie par la batterie

https://www.euroncap.com/fr/results/renault/zoe/44206

https://cdn.euroncap.com/media/67385/renault_zoe_2021_fw1.jpg?mode=crop&width=359&height=235

et pour la zoe, le parebrise n’est même pas fêlé…

à coup d’aide électroniques, bientôt, pour avoir 5 étoiles, il faudrait aussi une conduite 100% autonome

Donc on ne peut plus changer les batteries si elles sont à l’agonie – cf les nombreuses vidéos sur les Model S pour les changer à moindre coût.

On jette toute la voiture !

Le recyclage va devenir une industrie florissante dans les 10 prochaines années, c’est certain.

Bah… Sauf, si je fais l’avocat du diable, si elles durent plus de 30 ans à plus de 90 % !? 😉

« Le recyclage va devenir une industrie florissante dans les 10 prochaines années, c’est certain. »

C’est également ce que j’entends depuis 2020, post Covid, l’indépendance de nos pays y dépend aussi et cela deviens même un thème Régalien à force.

@SGL : + de 30 ans à 90% ?

Tu n’as jamais regardé ces vid sur les propriétaires de tesla ? Certaines sont à 20% de leurs capacités initiales – d’après la video bien entendu

Deja que les pauvres ne peuvent aller voir ailleurs

https://www.clubic.com/pro/entreprises/tesla/actualite-384409-tesla-bloque-les-reparations-non-officielles-et-moins-cheres-mais-certains-contournent-ces-restrictions.html

heu….. les primes d’assurance vont grimper….et quid du recyclage en fin de vie?….

J’ai tout lu ce qui écrit Wizz …ce sera le bordel pour industrialiser tout cela…mais nous n’avons encore rien vu !! Foutage de gueule permanent et annonces de com délirantes ! Il y a des fortunes à ce faire sur de l’irrationnel en industrie !

Nous rentrons dans l’ère des constructeurs auto ou chacun fait sa PISSE-COPIE électrique sans aucun standard et tout sera propriétaire !!

Viendrons les lois ou ils seront tous obligés de reprendre leurs merdes à recycler !!

Lisez aussi sur Usine Digital concernant la « voiture autonome » les conneries de Mercedes à 60 km/h et Stellantis à 130 km/h sans jamais les mains sur le volant sur les autoroutes !! Vive les achats de Noël tous les jours…et les coffres chargés par les drones !!

Les milliards de l’irrationnel aussi…jusqu’à que les actionnaires mettent le holà là dessus !!

Le problème est que l’on va rendre un élément périssable « structurel »… Au lieu de changer la batterie au bout de sis années, c’est la structure du véhicule qu’il faudra remplacer…

Et quand les batteries intégrées seront HS on mettra la voiture à la poubelle.

petit joueur

moi, lorsque le cendrier intégré à la voiture est plein…..